發布時間:2025-07-15

發布時間:2025-07-15 點擊次數:

點擊次數: 在冶金軋鋼生產線上,卷取機的位移檢測精度直接影響帶鋼卷形的質量與設備穩定性。面對高溫、振動等復雜工況,傳統檢測方式往往難以滿足需求。本文將系統分析三種主流傳感器的適用場景與技術特點。

電感式位移傳感器的經濟性優勢

接觸式電感傳感器以其成本低、抗干擾強的特點,在常規軋鋼環境中表現穩定。其±0.1mm的測量精度可滿足大部分碳鋼軋制需求,但需注意定期更換磨損探頭的維護成本。某大型鋼廠的應用數據顯示,配合陶瓷涂層探頭的改進型號,使用壽命可延長至8000小時以上。

激光測距儀的高精度解決方案

對于硅鋼、不銹鋼等高附加值產品,非接觸式激光傳感器展現出獨特價值。采用780nm波長的激光位移計能在150mm量程內實現±0.01mm分辨率,且不受軋機振動影響。需特別注意安裝時的冷卻風幕設計,避免金屬粉塵對光路的污染。實際案例表明,配合自動清潔系統后故障率可降低72%。

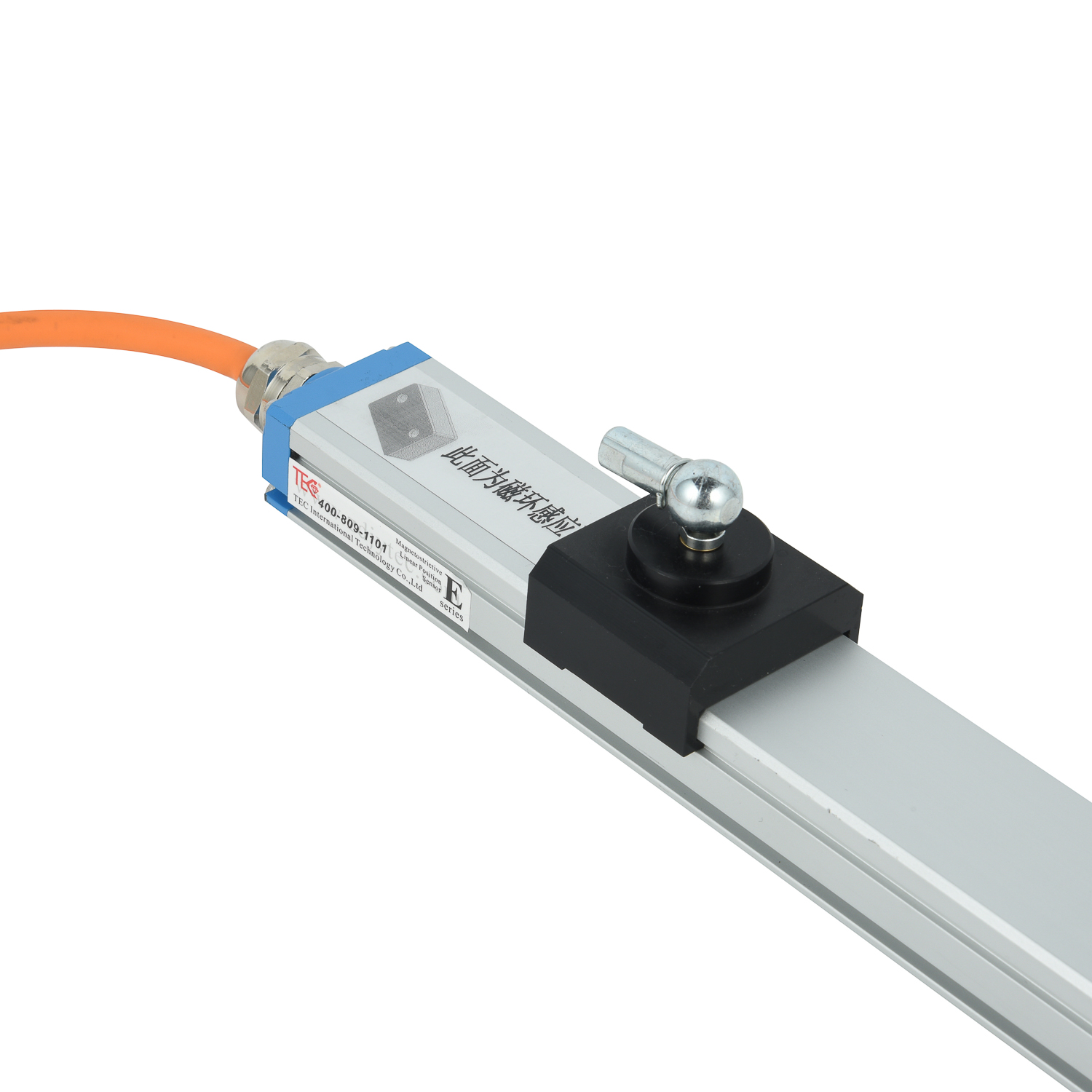

磁致伸縮傳感器的綜合性能平衡

在高溫軋制區(200-400℃),磁致伸縮位移傳感器憑借無機械磨損的特性脫穎而出。其磁環+波導桿的結構設計特別適合卷取機軸向位移檢測,典型產品如MTS RHM系列可在0-20m范圍內保持0.05%FS線性度。某熱連軋項目驗證顯示,該方案使卷取錯層缺陷減少45%。

選型決策的關鍵參數對照

建議從量程(±50mm至±300mm)、環境溫度(-30℃至+300℃)、響應頻率(1kHz至10kHz)三個維度建立評估矩陣。值得注意的是,現代智能傳感器已集成溫度補償算法,如SICK OD5000系列可通過內置PT100實時修正熱漂移誤差。

維護優化的實踐建議

定期校準周期應匹配生產節奏,建議每500小時進行零點標定。采用雙傳感器冗余配置時,需注意信號干擾隔離,推薦使用帶差分輸出的型號。某企業通過加裝信號隔離器,使系統MTBF(平均無故障時間)提升至18000小時。