發布時間:2025-07-24

發布時間:2025-07-24 點擊次數:

點擊次數: 在冶金軋鋼機的惡劣工作環境中,金屬粉塵的彌漫對電感式傳感器的穩定性構成嚴峻挑戰。這些微小導電顆粒會附著在傳感器表面,甚至侵入內部結構,導致信號漂移、誤觸發等問題。本文將深入解析五大關鍵技術,幫助設備在粉塵環境中保持精準檢測。

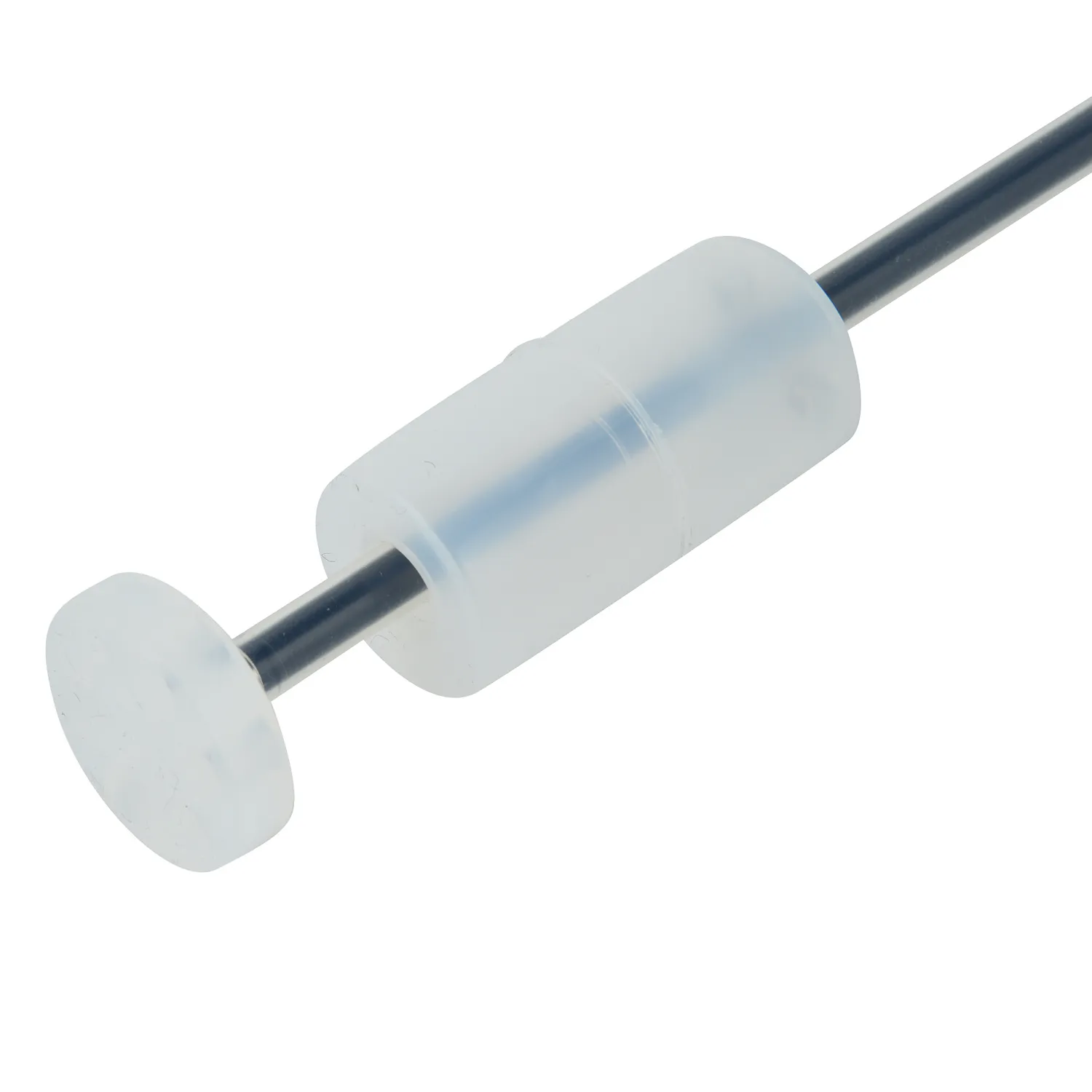

密封防護設計:物理隔絕的第一道防線

采用IP67及以上防護等級的金屬外殼,結合硅膠密封圈和激光焊接工藝,能有效阻止粉塵從縫隙侵入。特別在傳感器探頭部位,多層迷宮式密封結構可阻斷0.1mm以上的顆粒物,同時避免傳統橡膠密封件因高溫老化的風險。

高頻振蕩技術:穿透粉塵干擾的電子方案

通過將工作頻率提升至1MHz以上,傳感器產生的電磁場能穿透粉塵層直達檢測目標。某鋼廠實測數據顯示,采用2.5MHz高頻的傳感器,在氧化鐵粉濃度達15g/m3時,檢測誤差仍控制在±0.3mm以內,較常規低頻型號精度提升80%。

自清潔電路:動態維持檢測精度

集成脈沖式反向電流模塊,每隔5分鐘自動釋放高壓電脈沖,使附著在感應面的粉塵因靜電排斥作用脫落。某品牌傳感器通過此技術,在連續工作2000小時后仍無需人工清理,維護周期延長3倍。

溫度補償算法:對抗粉塵積聚的熱效應

金屬粉塵堆積會改變傳感器散熱特性,導致溫漂誤差。新一代產品內置雙PT100溫度傳感器,配合自適應算法,可在-20℃至85℃范圍內將溫漂系數控制在0.01%/℃以下,特別適合熱軋產線應用。

抗電磁干擾涂層:抑制二次干擾

在傳感器PCB板噴涂納米級氧化鋁絕緣涂層,能阻斷粉塵導電形成的寄生電路。某重型軋機項目驗證顯示,該技術使信號噪聲比提升12dB,誤報率從3.2%降至0.7%。

冶金軋鋼設備的智能化升級離不開傳感器的可靠表現。通過上述技術的綜合應用,現代電感式傳感器已能在6kg/m3的高粉塵濃度下穩定工作,平均無故障時間突破8000小時,為鋼鐵企業實現智能制造提供堅實基礎保障。定期用壓縮空氣吹掃安裝部位、避免傳感器長期處于靜止狀態等運維措施,可進一步延長設備壽命。