發(fā)布時間:2025-07-19

發(fā)布時間:2025-07-19 點擊次數:

點擊次數: 在伺服電機驅動的絲桿位移系統(tǒng)中,傳感器反饋的選擇直接影響位置控制精度和動態(tài)響應性能。本文將針對不同應用場景,解析主流傳感器方案的適配邏輯。

1. 增量式編碼器的經濟性與局限性

增量式編碼器通過脈沖計數實現(xiàn)位置反饋,成本低且安裝簡便,適合短行程、中低速場景。但其存在累積誤差問題,斷電后需重新尋零,不適用于絕對位置要求嚴格的場合。

2. 絕對式編碼器的精度優(yōu)勢

多圈絕對式編碼器可直接輸出軸角位置信息,分辨率可達23位,支持斷電記憶功能。特別適合需要高重復定位精度(±0.01mm)的數控機床和半導體設備,但價格較增量式高30%-50%。

3. 光柵尺的全閉環(huán)解決方案

直線光柵尺直接測量工作臺位移,消除絲桿反向間隙和熱變形誤差。在行程超過1米、要求定位精度±1μm的高端設備中優(yōu)勢明顯,但需注意防塵防震措施。

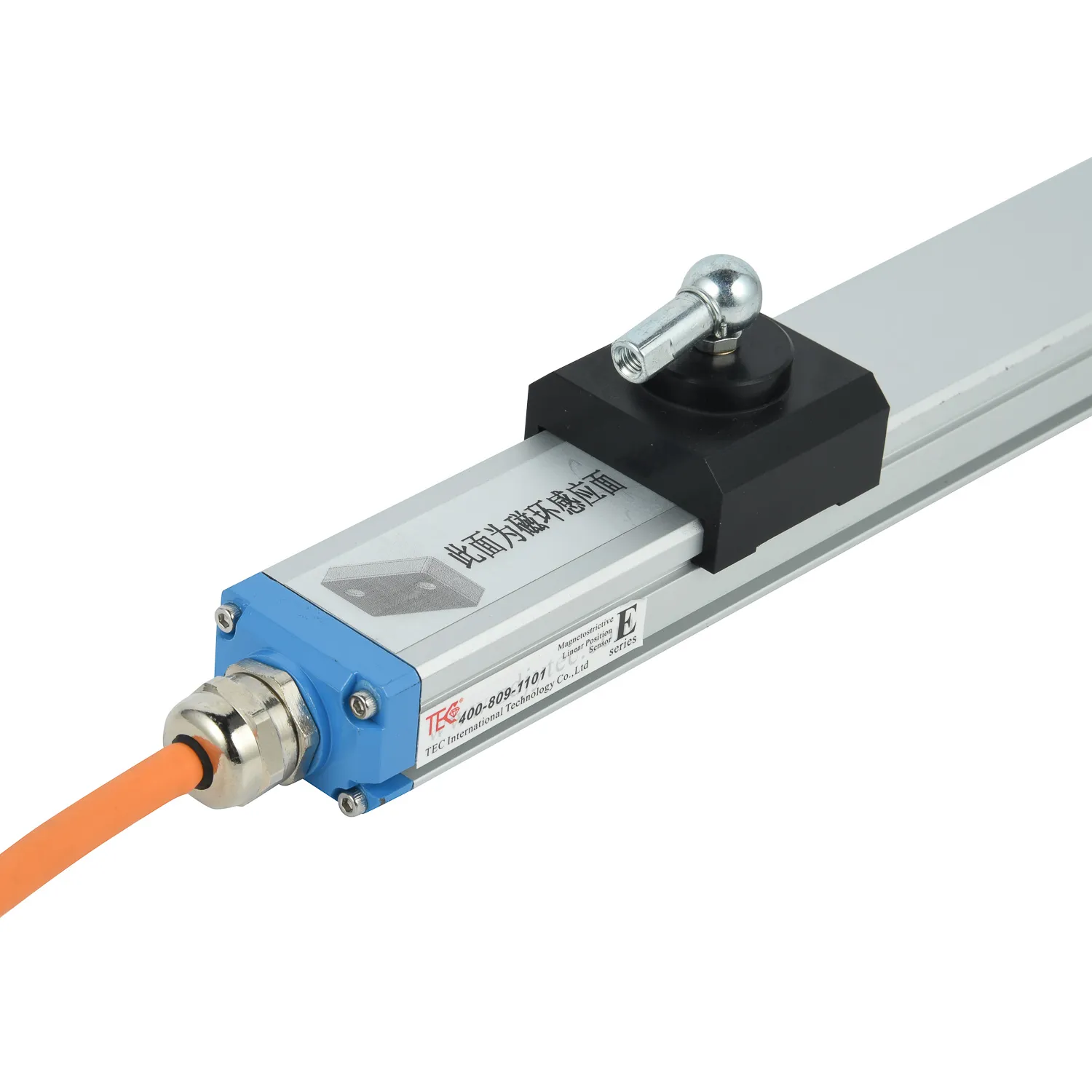

4. 磁柵傳感器的折中方案

磁柵尺兼具光柵尺的線性測量特性和較強環(huán)境適應性,性價比介于編碼器與光柵尺之間。適用于食品機械、包裝設備等存在油污、振動的工業(yè)場景。

5. 多傳感器融合技術趨勢

現(xiàn)代高端系統(tǒng)常采用"編碼器+光柵尺"雙反饋配置,通過前饋補償算法兼顧動態(tài)響應與靜態(tài)精度。這種方案在五軸聯(lián)動加工中心已實現(xiàn)±0.005mm的軌跡精度。

選擇時需綜合評估:短行程(<300mm)優(yōu)先選用編碼器;長行程高精度選光柵尺;惡劣環(huán)境考慮磁柵;預算充足可采用混合反饋架構。實際案例顯示,合理選型可使系統(tǒng)重復定位精度提升40%以上。