發布時間:2025-10-06

發布時間:2025-10-06 點擊次數:

點擊次數: 在精密測量領域,非接觸式位移傳感器憑借其高精度、無磨損的特性已成為工業檢測的關鍵設備。然而環境溫度波動會顯著影響傳感器性能,理解其溫度補償原理對保證測量可靠性至關重要。

溫度變化對傳感器精度的影響機制

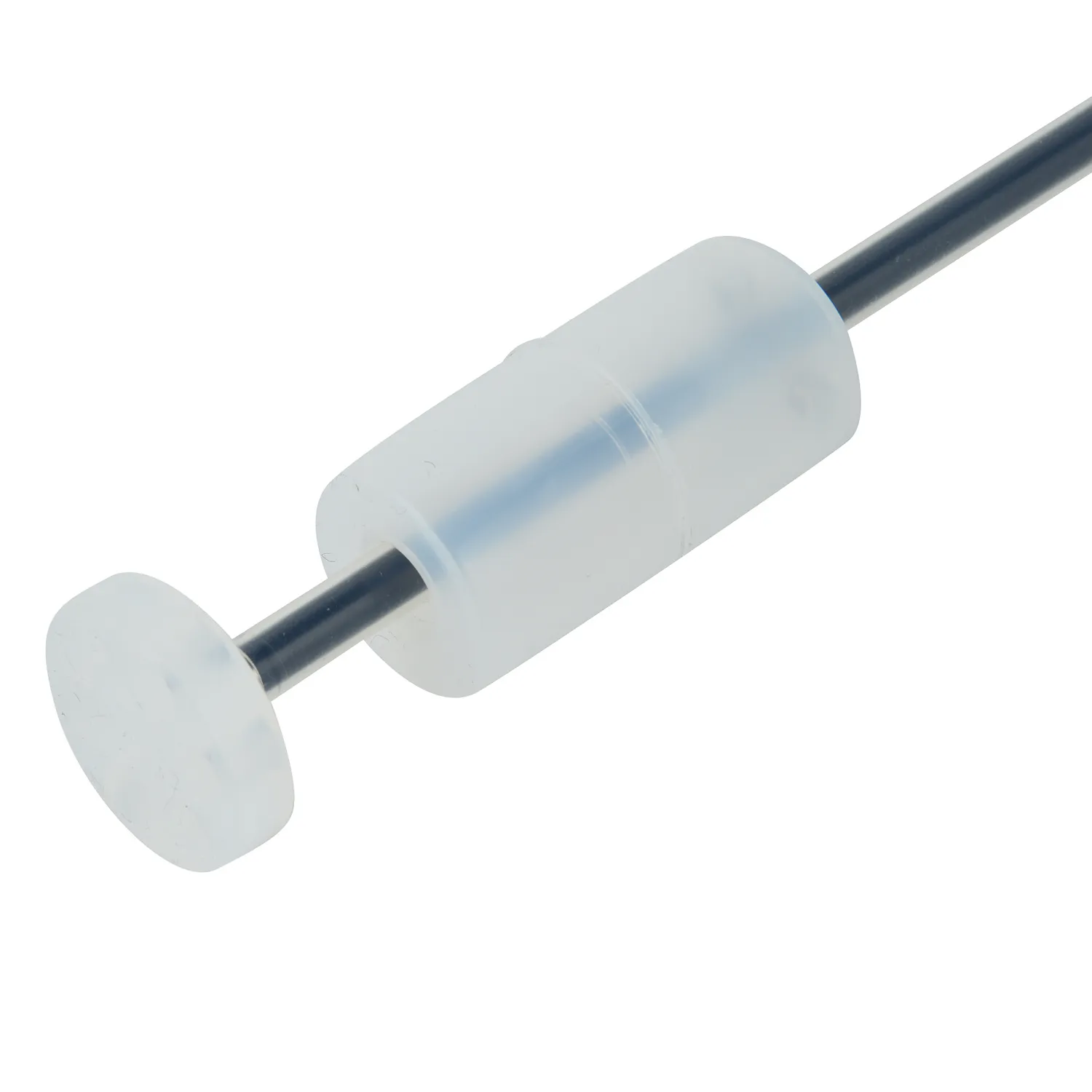

當環境溫度發生變化時,傳感器內部元件的物理特性會產生相應改變。以渦流位移傳感器為例,其探測線圈的電阻值會隨溫度升高而增加,導致輸出信號發生漂移。同時被測金屬材料的電導率也會受溫度影響,這種雙重作用可能使測量誤差達到標定值的2-5%。特別是在晝夜溫差顯著的工況環境下,這種溫度漂移現象更為明顯。

溫度補償的核心原理剖析

現代位移傳感器主要采用兩種補償機制:硬件補償通過在傳感器內部嵌入溫度傳感元件,實時監測溫度變化并調整輸出信號;軟件補償則建立溫度-誤差數學模型,通過算法自動修正測量值。先進的傳感器還會采用組合金外殼與特殊封裝工藝,通過材料的熱膨脹系數匹配來減小機械結構的熱變形。

主流溫度補償技術方案詳解

1. 硬件補償方案:采用負溫度系數熱敏電阻構建補償電路,當檢測到溫度升高時自動降低激勵電壓,維持輸出穩定性

2. 數字補償方案:內置溫度傳感器與微處理器,通過預標定的三維誤差對照表進行實時數據修正

3. 混合補償方案:結合硬件初調與軟件精修的雙重優勢,可將溫度影響控制在±0.5%FS以內

溫度補償的實際應用案例

在鋼鐵連鑄生產線上,安裝于結晶器附近的電渦流傳感器需要承受200℃的溫度波動。通過采用雙溫度探頭補償技術,在傳感器探頭和前置器分別安裝PT1000溫度傳感器,建立動態補償模型后,將測量偏差從原始值的±3μm降低到±0.8μm,顯著提升了鑄坯厚度控制精度。

補償效果驗證與維護要點

建議每季度使用標準量塊在溫控箱中進行溫度特性測試,驗證補償效果。當發現補償殘余誤差超過允許值時,應及時送檢校準。特別注意避免傳感器急劇的溫度變化,安裝時應采取必要的隔熱措施,確保溫度補償系統持續有效運行。

未來技術發展趨勢

隨著人工智能技術的應用,新一代傳感器正在開發自適應溫度補償算法。通過機器學習歷史溫度數據,系統可自主優化補償參數,實現更精準的環境適應性。同時,基于MEMS工藝的微型化溫度傳感單元,將推動補償系統向更高集成度方向發展。